西門子NX CAD-CAM-CAE

本次將介紹使用NX CAM編程加工出等比例縮放之鋁合金飛鏢盤與飛鏢,其切削中需要調整的重要參數:刀具類型、加工工法(製程)與切削參數,並根據加工工件不同的幾何特徵選區適當之刀具、工法與切削參數。

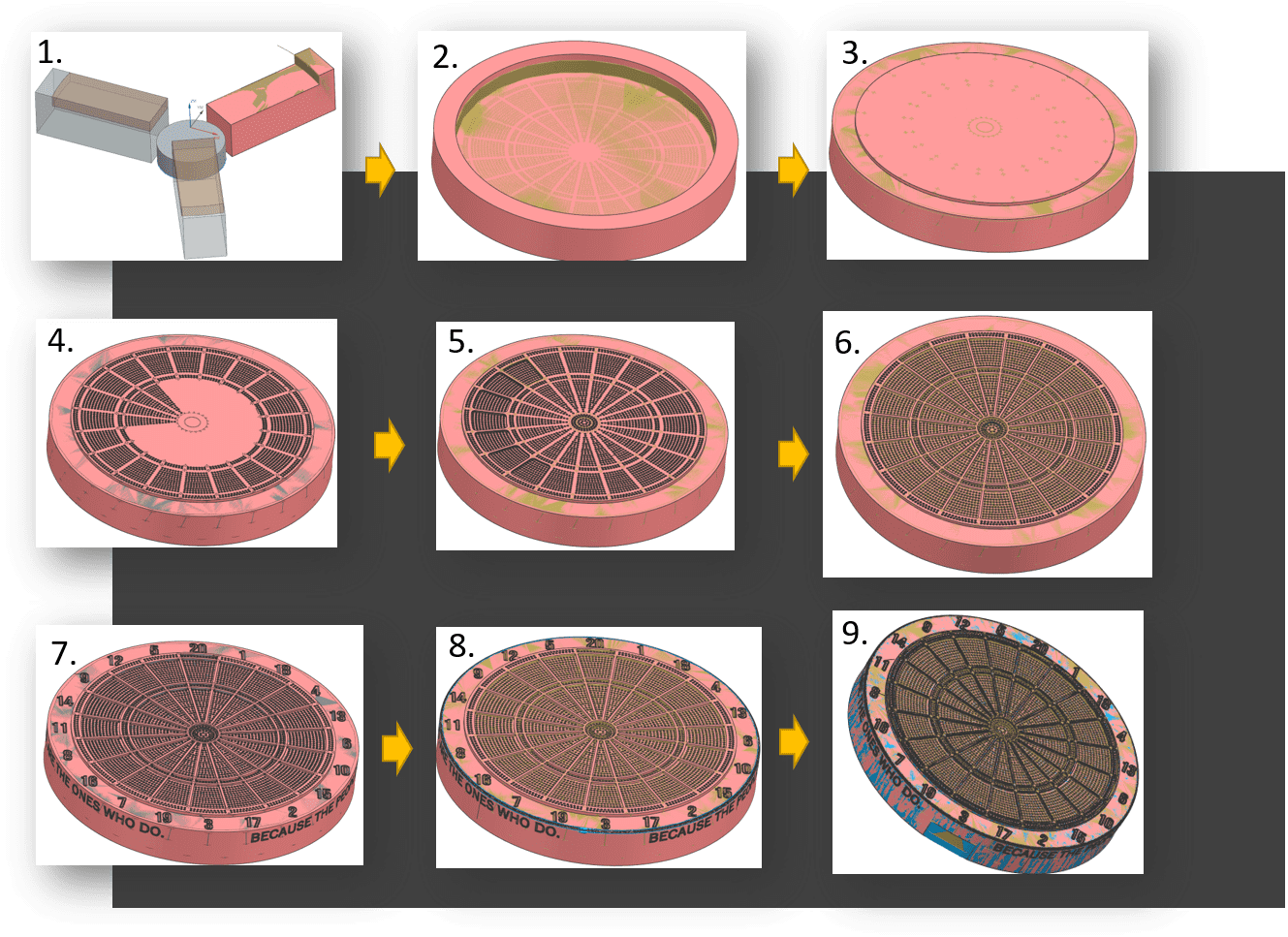

飛鏢盤加工流程

- 銑軟爪

- 下盤面銑削

- 上盤面銑削

- 鑽孔

- 盤面粗加工

- 盤面精加工

- 刻字

- 倒圓角

- 擺正線

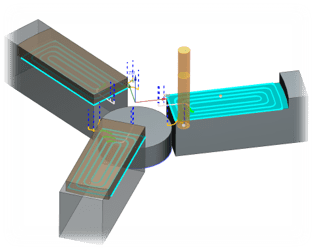

銑軟爪

說明:

軟爪能最大程度的保證工件的重複定位精度,使加工工件的中心線能和主軸的中心線完全重合,軟爪上的平坦面也能保證工件的長度,與工件表面做最大程度的貼合,保證傳遞更大扭矩。

軟爪材質為鐵。底面與垂直壁面為夾持面與工件接觸,需做精加工。底面與垂直壁放-1條餘量,為了可以順利夾持圓形胚料。

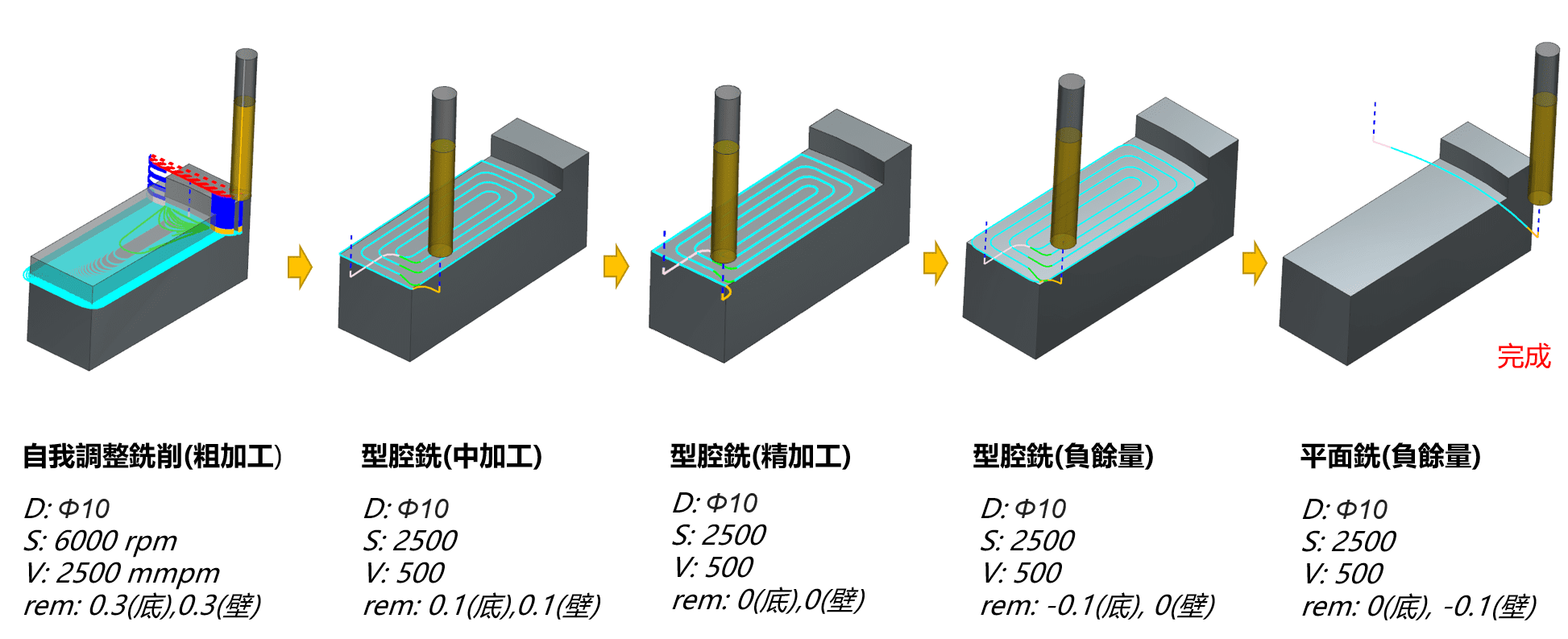

下盤面銑削

說明:

飛鏢盤的背面需要做大面積的挖空,本次使用的是自我調整銑削,螺旋下刀至工件底部,大面積快速移除鋁料,將刀子螺旋下刀直接插入底面,再繞開,刀子側刃受力會比較均勻。最後分別精修側壁與底面。

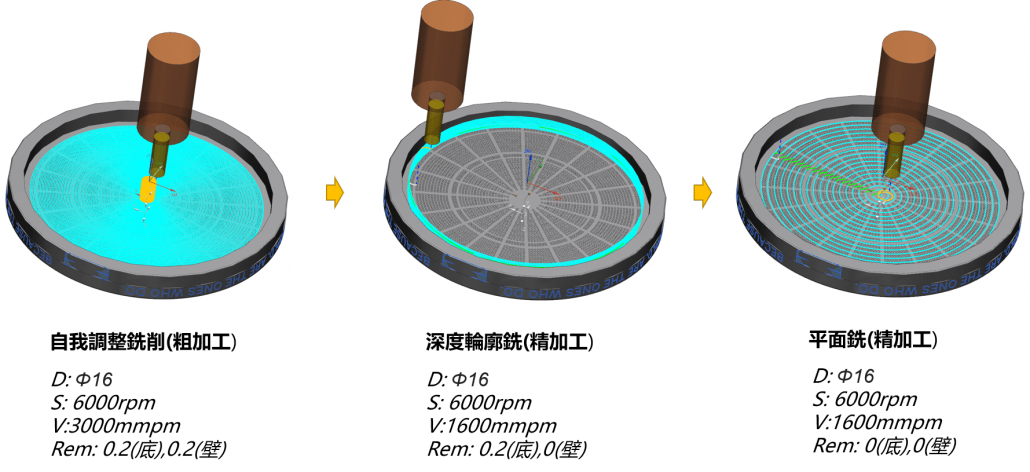

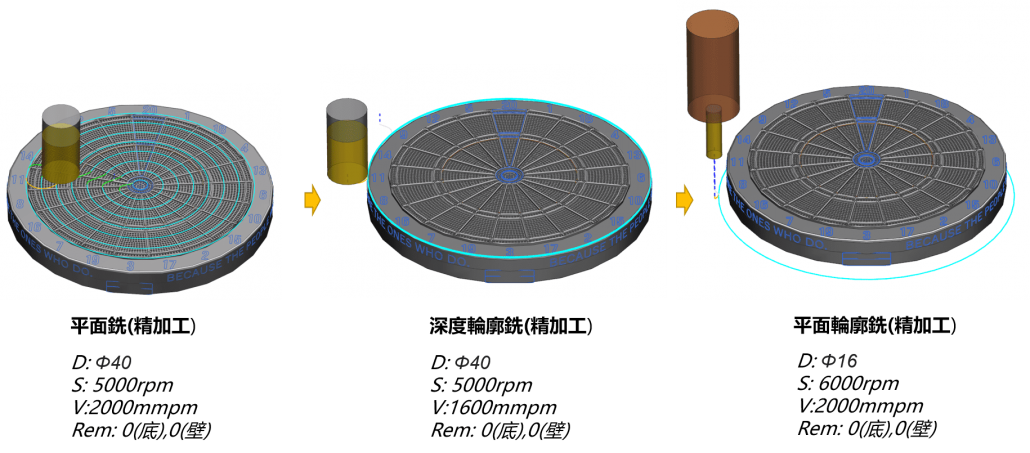

上盤面銑削

說明:

用分層切削,快速移除鋁料,將面銑刀步距調大,調整為45% ,工件表面接刀痕機會較少條。

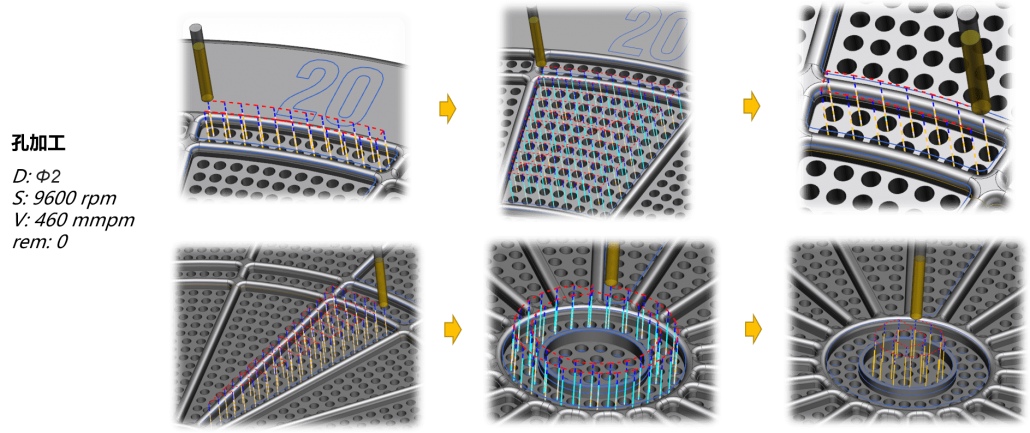

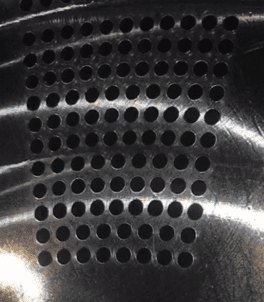

鑽孔

說明:

鑽孔上,用直徑2mm的鎢鋼鑽頭加工3000個深度為12mm的孔,在加工的過程中設定上下提刀,切削液可以在鑽孔時充分冷卻刀具。因為孔徑與深度比為1:6,避免鋁屑排不出來,所以採用啄鑽方式,步距1mm下刀。

說明:

鑽孔過程中先完成一個扇形的部分,再將鑽孔工法陣列360度。

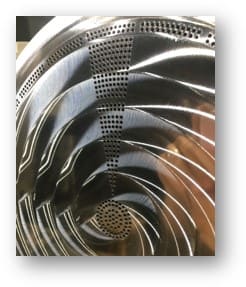

盤面加工

說明:

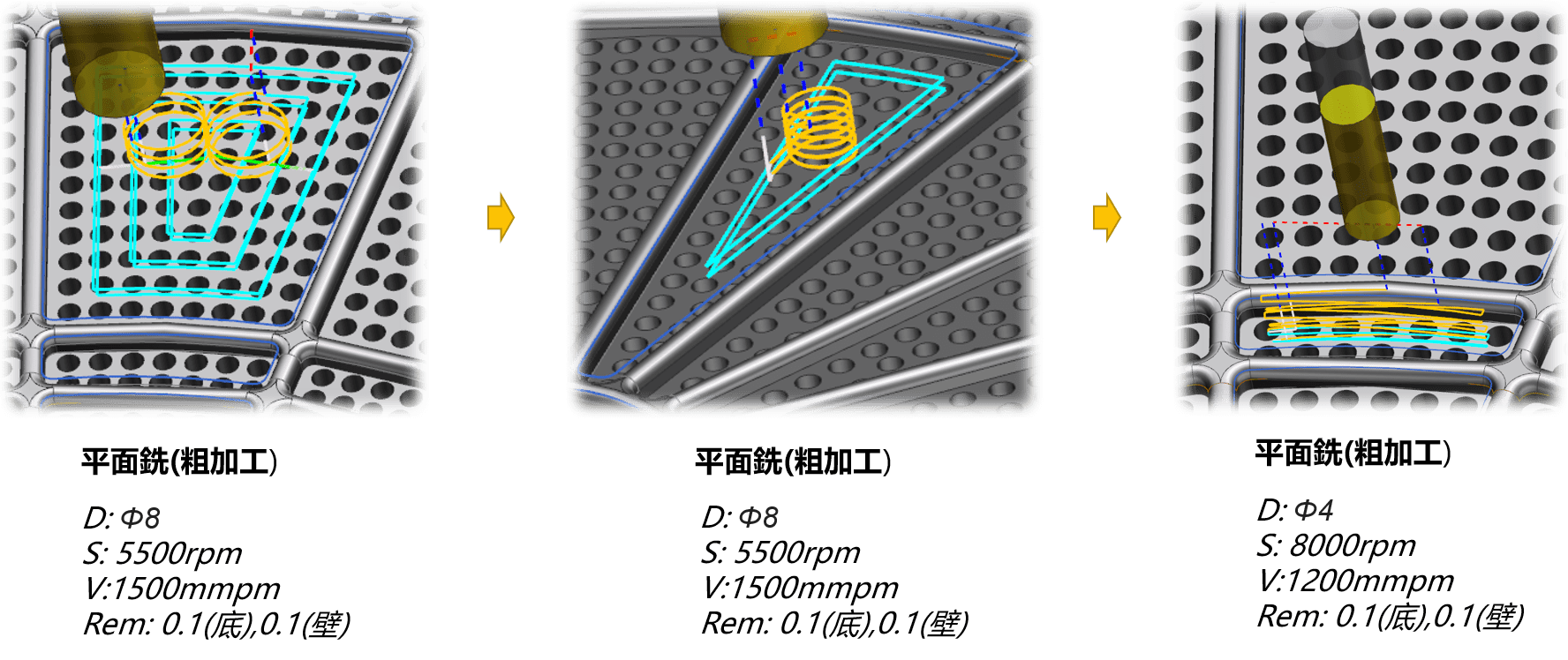

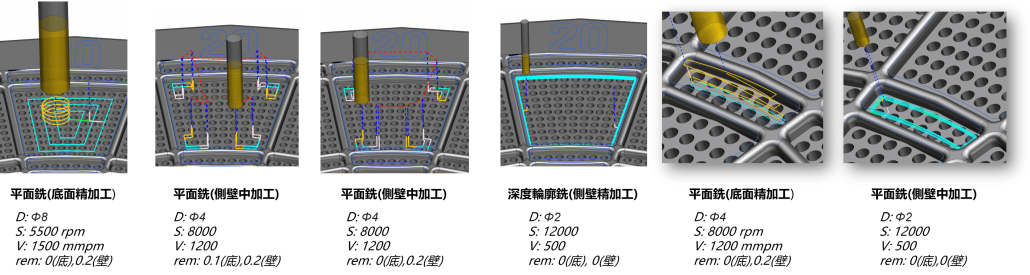

盤面加工分為粗加工、中加工與精加工。 先使用Φ8端銑刀做大面積除料,換Φ4端銑刀將大刀殘料清除,最後使用Φ2的端銑刀將垂直壁面做精加工。

盤面粗加工

採螺旋下刀與往復斜向進刀方式,符合零件幾何形狀,安全下刀。

盤面精加工

也採螺旋下刀與往復斜向進刀方式,符合零件幾何形狀,安全下刀。

盤面精加工

底部扇形區域漸縮劇烈,採用Φ4與Φ2分別將料除均勻,最後再做底面與側壁的精加工。

刻字

使用Φ1.2球刀刻字,平面字用3軸工法”曲線驅動銑”放負餘量完成,側邊字體用5軸工法”可變輪廓線”放負餘量完成。

導圓角

使用Φ1.2球刀倒圓角,用流線銑做往復式加工以及用固定軸引導曲線銑做螺旋式加工。

擺正線

最後,加工一道平面,當作基準面,方便之後下料時,再夾上去加工。

影片